Paskalizacja. Na czym polega ta metoda utrwalania żywności i jakie ma zalety i wady

Od wieków stosujemy w domach oraz w przemyśle spożywczym różnorodne techniki konserwacji żywności. Obróbka termiczna jest podstawową metodą pasteryzacji i sterylizacji żywności. Alternatywą obróbki termicznej jest obróbka wysokociśnieniowa. Paskalizacja to innowacyjna technologia stosowana w przemyśle spożywczym. Znana jest także pod skrótem HPP (z języka angielskiego: high pressure processing). Technologia ta powstała w XIX wieku. [1]. Polega na wykorzystaniu wysokiego ciśnienia z dodatkiem ciepła lub bez. Wykonuje się ją w celu inaktywacji drobnoustrojów, przedłużając przy tym okres przydatności do spożycia produktów.

Na czym polega paskalizacja w praktyce

Przetwarzanie wysokociśnieniowe rozpoczyna się od pakowania produktów w elastyczne pojemniki. Następnie umieszcza się je w komorze wysokociśnieniowej wypełnionej wodą w celu wytworzenia ciśnienia. Ciśnienie utrzymuje się przez określony czas, do momentu przetworzenia produktu. Stosowane są ciśnienia w zakresie 600 MPa przez kilka minut w temperaturze otoczenia [3]. HPP używa się do przetwarzania żywności płynnej, jak i stałej. Wykorzystuje się urządzenia wsadowe oraz o ciągłej produkcji płynnej.

Aparatura na skalę komercyjną kosztuje od 500 000 do 2,5 miliona dolarów. [3]

Paskalizacja jest nowoczesną technologią przetwarzania żywności. Produkty poddane tej metodzie mogą być droższe od tych poddanych obróbce termicznej. Wynika to z kosztów i wykorzystania aparatury.

Przykładowe produkty poddawane paskalizacji [2]:

| owoce |

| soki |

| warzywa |

| owoce morza |

| sosy |

| mięso |

| żywność dla dzieci i osób starszych |

| dania gotowe |

Jak paskalizacja wpływa na żywność

Technologia wysokociśnieniowa inaktywuje patogenne bakterie, drożdże i pleśnie. W przemyśle spożywczym wykorzystywana jest do zabijania między innymi Escherichii coli, Salmonelli, Listerii; typowych patogenów, mogących rozwijać się w produktach spożywczych. Paskalizacja (HPP) pozwala zachować jakość i świeżość żywności, utrzymując przy tym czystość mikrobiologiczną produktów [3].

Produkty poddane paskalizacji (HPP) zachowują wszystkie właściwości odżywcze. Dzięki nowoczesnym rozwiązaniom proces ten nie powoduje ubytków witamin i nie zmienia naturalnego składu żywności. [2]. Obróbka ciśnieniowa może wpływać na uwodnienie, interakcje molekularne i właściwości powierzchniowe białek. Może powodować rozpad, agregacje lub żelowanie białek. Wpływa także na żelatynizację związków skrobi. Dzięki czemu może być stosowana do tworzenia nowych produktów spożywczych o unikalnej strukturze, teksturze lub smaku.

Zmiana struktury i konsystencji

Przetwarzanie wysokociśnieniowe żywości jest coraz częściej wykorzystywane do produkcji wielu dań np. surimi i kamaboko. Są to tradycyjne japońskie potrawy wytwarzane z mielonego mięsa rybnego. W wyniku obróbki wysokociśnieniowej powstaje odpowiednia żelowa konsystencja tych dań.

Żele rybne indukowane przez HPP są określane jako błyszczące i miękkie. Charakteryzują się gładszą i bardziej jednolitą teksturą niż żele wytwarzane przez obróbkę cieplną. Zachowują także smak świeżej ryby. [4]

Stała żywność, taka jak świeże owoce, warzywa czy mięso, często tracą płyn komórkowy podczas obróbki HPP. W wyniku czego dochodzi do pękania komórek lub białek mięsa. [3]. Paskalizacja przy umiarkowanym ciśnieniu na ogół nie zmienia zapachu, smaku ani innych cech sensorycznych żywności. Zwiększenie ciśnienia podczas obróbki z reguły zwiększa inaktywację drobnoustrojów w krótszym czasie.

Wyższe ciśnienie może jednak wiązać się ze wzrostem ryzyka denaturacji białek. Może mieć to wpływ na wygląd i teksturę żywności, w porównaniu z produktem nieprzetworzonym. W przypadku niektórych produktów spożywczych, w zależności od czasu ekspozycji na wysokie ciśnienie, może dojść do zmiany koloru w stosunku do surowych produktów. Zmiany koloru w przypadku produktów świeżych np. mięsa, drobiu spowodowane jest zmianami w mioglobinie. W przypadku produktów półgotowanych i gotowanych nie zaobserwowano takiego efektu. [4] Przetwarzanie wędlin, ryb metodą HPP także nie powoduje zmian koloru.

Porównanie z innymi metodami konserwacji żywności

Jedną z najczęściej wymienianych zalet paskalizacji (HPP) w porównaniu z innymi metodami konserwacji jest możliwość wydłużenia okresu przechowywania przy jednoczesnym zachowaniu cech sensorycznych świeżych produktów spożywczych. Porównywano jakość sensoryczną produktów mięsnych poddanych obróbce termicznej i przy zastosowaniu HPP. Kiełbasy poddane obróbce HPP były uważane za bardziej spójne i mniej twarde niż kiełbasy poddane obróbce cieplnej. [4]

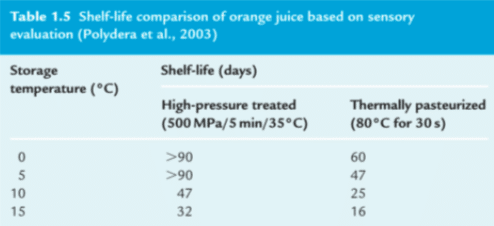

Paskalizacja a pasteryzacja

Powyższa tabela ukazuje, że sok pomarańczowy poddany obróbce HPP pod ciśnieniem 500 MPa przez 5 minut wykazuje wydłużony okres przydatności do spożycia, w porównaniu z produktami poddanymi pasteryzacji termicznej w 80 °C przez 30 sekund. [4].

Paskalizacja w umiarkowanych temperaturach może utrzymać zawartość witamin w produktach spożywczych. W wysokich temperaturach dochodzi do degradacji witamin. Na stabilność witamin duży wpływ ma temperatura oraz bardzo wysokie ciśnienie. Wykonano w tym celu badanie. Analizowano wpływ pasteryzacji termicznej i obróbki wysokociśnieniowej w niskich i łagodnych temperaturach na: skład chemiczny, aktywność mikrobiologiczną i enzymatyczną przecieru truskawkowego.

Wyniki wykazały, że pasteryzacja spowodowała największą degradację polifenoli (14%), antocyjanów (43%) i witaminy C (61%). Największy spadek wymienionych składników odżywczych (odpowiednio 4%, 14%, 30%) w próbkach traktowanych HPP odnotowano przy 500 MPa / 15 min / 50 ° C. Natomiast zmiany barwy były niezauważalne.

Utrwalanie HPP w 0 °C w najmniejszym stopniu wpływa na zawartość składników odżywczych i kolor. Badania wykazały, że wartości odżywcze i sensoryczne przecieru truskawkowego po obróbce pod wysokim ciśnieniem były znacznie lepsze niż po pasteryzacji termicznej.

Paskalizacja, w porównaniu z metodami termicznymi, charakteryzuje się mniejszą ingerencją w zawartość związków bioaktywnych. W porównaniu do HPP większą inaktywację enzymów zaobserwowano po pasteryzacji termicznej. Ponadto pasteryzacja spowodowała również nieco większą degradację antocyjanów, witaminy C i jakości sensorycznej w porównaniu do paskalizacji. [5]

Warto też podkreślić, że paskalizacja (HPP) to technologia przyjazna dla środowiska. Wykorzystanie obróbki w niskiej temperaturze oraz proces bezodpadowy. W mniejszym stopniu ingeruje w środowisko. [4].

Ciekawostka!

Poza przemysłem spożywczym technologia wysokociśnieniowa wykorzystywana jest także do przetwarzania biologicznych produktów farmaceutycznych i specjalistycznych roztworów dożylnych. [3]

Podsumowanie

Paskalizacja posiada wiele zalet. Z pewnością wyróżnia się na tle innych technik utrwalania żywności. Zachowanie wartości odżywczej oraz sensorycznej jest priorytetową przewagą. Jednak jak każda technologia ma także swoje wady. Między innymi wysoki koszt aparatury i brak możliwości przygotowania tego procesu w domu.

Ta uniwersalna metoda z pewnością może być wykorzystana w wielu branżach spożywczych. Myślę, że technologia ta w przyszłości może wypierać inne sposoby przetwórstwa żywności. Konsumenci z reguły chętniej wybierają produkty, które wyglądają na świeże, mimo zastosowanej techniki przetworzenia.

Przypisy:

- A. Mikyška, K. Krofta, M. Houška, P. Čermák; 2019; ,,Pascalization, alternative way of postharvest hops processing’’.

- Instytut Paskalizacji; https://instytutpaskalizacji.pl/

- V.M. Balasubramaniam and D. Farkas Food Science and Technology International; 2008; ,,High-pressure Food Processing’’.

- Eamonn Hogan1, Alan L Kelly2and Da-Wen Sun; 2005;,, High PressureProcessing of Foods:An Overview’’.

- Krystian Marszałek, Marta Mitek, Sylwia Skapska; 21 October 2014; ,, The effect of thermal pasteurization and high pressure processing at cold and mild temperatures on the chemical composition, microbial and enzyme activity in strawberry purée’’.

Dietetycy.org.pl » Dietetyka » Jak jeść zdrowo? » Paskalizacja. Na czym polega ta metoda utrwalania żywności i jakie ma zalety i wady

Studentka dietetyki na Warszawskim Uniwersytecie Medycznym. Członek Studenckiego Koła Naukowego ,,Medycyny Stylu Życia”. Zainteresowania - dieta roślinna, psychodietetyka, wpływ sposobu odżywiania i stylu życia na ryzyko wystąpienia chorób

Strefa dla zalogowanych >

Strefa dla zalogowanych >